Engineering yang berfokus pada optimasi process atau systems yang berkonsentrasi pada development, improvement, implementation and evaluation dari integrasi antara systems of people, money, knowledge, information, equipment, energy, materials, analysis and synthesis.

Saturday, November 23, 2013

Perbedaan Teknik Industri dengan Manajemen

Pemilihan program studi memang harus tepat sasaran dan sesuai dengan kemampuan dan minat mahasiswa yang sebenarnya. Banyak orang berpendapat bahwa teknik industri serupa dengan manajemen. Lalu apa yang membedakan diantara keduanya?

Dilihat dari sisi konsentrasi belajarnya, kedua program studi ini jelas memiliki kompetensi yang berbeda. Pada program studi manajemen, para lulusan diharapkan memiliki pengetahuan mendalam dan pemahaman kuat di bidang manajemen internal. Bidang-bidang studi tersebut yaitu bidang keuangan, pemasaran, operasi serta sumber daya manusia dan strategi.

Selanjutnya, pada program studi teknik industri juga memiliki konsentrasi belajar sendiri. Konsentrasi belajar pada teknik industri juga memiliki empat bidang studi, namun keempat bidang tersebut tentu berbeda dengan bidang-bidang di program studi manajemen. Keempat bidang studi tersebut yaitu ergonomi kerja, manufaktur, teknik produksi dan riset operasi.

Selain itu, bagi para lulusan teknik industri diharapkan tak hanya memiliki kemampuan dalam manajemen internal saja, namun juga diharapkan dapat merancang industri dan mengelola pembangunan perindustrian secara profesional. Untuk mampu merancang industri, mahasiswa teknik industri diharuskan menguasai ilmu pengetahuan dan ilmu perindustrian dalam bentuk teori, metode, dan teknik sehingga dalam proses pembelajarannya tak hanya difokuskan pada masalah sosial organisasi dalam sebuah industri namun juga permesinan yang ada di dalamnya. Inilah yang membedakan program studi teknik industri dengan manajemen tersebut. Selain itu, lulusan teknik industri juga diharapkan mampu menganalisa dan mengkomunikasikan sistem industri dalam sebuah industri. Semua itu tentu tak lepas dari penguasaan ilmu perindustrian secara luas.

Mengenai prospek teknik industri di pasar kerja, ”Prospek kerja teknik industri sangat bagus dan luas. Banyak perusahaan yang membutuhkan karyawan lulusan teknik industri. Banyak yang menempati kedudukan sebagai manajer di perusahaan, bedanya dengan lulusan manajemen adalah lulusan teknik industri selain dapat me-manage perusahaan juga dapat menciptakan lapangan pekerjaan sendiri dan mengembangkannya sesuai dengan ilmu-ilmu yang telah dipelajarinya”.

Jadi secara umum, program studi teknik industri tidak hanya membahas dan menangani internal suatu perusahaan yang telah berdiri dan berjalan stabil saja. Konsentrasi program studi teknik industri lebih membahas mengenai suatu usaha, entah yang dimulai dari titik nol maupun usaha yang telah berjalan dan kemudian mengelolanya agar dapat terus berjalan dengan efektif dan efisien serta produktif.

Sumber : http://persma-hmti.blogspot.com

Thursday, November 14, 2013

Lapangan Kerja Lulusan Teknik Industri

Bidang Produksi / Operasi dan Penjaminan Mutu

Lulusan Teknik Industri sangat dibutuhkan khususnya untuk menangani perencanaan dan pengendalian produksi, pengendalian kualitas, pengembangan sistem manajemen kualitas. Hampir semua perusahaan membutuhkan ini, khususnya perusahaan manufaktur seperti Toyota Astra Motor, PT Rekayasa Industri, PT Krakatau Steel, dll.

Sistem Informasi

Posisi yang biasanya diduduki Lulusan Teknik Industri misalnya staf IT, staf dalam pemasangan sistem informasi, bahkan banyak alumni yang membuka usaha di bidang software. Perusahaan yang membutuhkan lulusan Teknik Industri misalnya: SAP Indonesië, Oracle Telekomsel, Pertamina, dll.

Pemasaran

Beberapa posisi yang biasanya ditempati oleh lulusan Teknik Industri misalnya Market Research, Technical Sales, dll. Misalnya di perusahaan P & G, Unilever, Nestle, Astra, dll. Bidang Logistik Perencanaan dan pengelolaan sistem distribusi merupakan bidang yang mulai banyak dimasuki oleh lulusan Teknik Industri seperti di Petrokimia, PT Semen Gresik, dll.

Bidang Manajemen Sumber Daya Manusia

Pengelolaan sumber daya manusia mulai dari masalah rekruitmen, pengembangan sistem penggajian dan manajemen personalia termasuk pengembangan SDM dalam pelatihan. Para Alumni Teknik Industri yang bekerja di bidang ini misalnya di PT Semen Padang, P & G, dll.

Bidang Konsultasi Manajemen

Berperan dalam perencanaan suatu pengelolaan misalnya bekerja di Boston Consulting Group, Accenture, Nielsen Company, dll.

Sumber : http://mancinginfo.blogspot.com

Friday, October 4, 2013

Peluang Kerja Teknik Industri

Calon mahasiswa haruslah jeli bila memilih jurusan di perguruan tinggi, calon mahasiswa juga harus melihat tantangan, peluang dan prospek suatu jurusan tersebut untuk lima tahun ke depan. Sebab selama kuliah rata-rata seorang mahasiswa akan menghabiskan waktu empat hingga lima tahun.

Salah satu yang sangat prospek lima tahun mendatang adalah lulusan Teknik Industri. Secara klasik Teknik Industri adalah untuk melayani sektor manufaktur.

Deksripsi kerjanya adalah memastikan jalannya produksi dan operasi secara efisien dan efektif hingga mendapatkan sebuah sistem produksi atau operasi yang terbaik.

Lulusan Teknik Industri tidak hanya di sektor industri manufaktur saja, tapi bisa melebar ke sektor jasa. Bahkan lulusan Teknik Industri UI, diketahui lebih banyak bekerja di sektor jasa dibandingkan manufaktur.

Jabatan yang sering diambil menyangkut QA (Quality Assurance), Business Excellence Team, Standard and Procedure Development Officers, Pemasaran, Operations Officer hingga Directors. Selain itu juga terserap di perbankan, stasiun televisi, telekomunikasi, teknologi informasi, pemerintahan, konsultan, asuransi, energi, rumah sakit, pendidikan dan sebagainya.

Di negara referensi Teknik Industri, Amerika, melalui lembaga profesi Institute of Industrial Engineers, terlihat alumni Teknik Industri di sana dibagi menjadi beberapa perkumpulan antara lain, perkumpulan sistem kesehatan (Society of Health Systems/SHS), Society of Engineering and Management Science (SEMS), Engineering Economy, Quality and Reliability Management, Operations Excellence.

Tentu saja, dan jika berbicara keahlian spesialisasi memang demikian. Tetapi tren saat ini adalah pendekatan yang multidisiplin dan multidimensi lebih dibutuhkan, mengingat meningkatnya kompleksitas dari permasalahan.

Keunggulan inilah yang ditawarkan oleh Teknik Industri, yang secara kurikulum menekankan terhadap pendekatan multidisiplin ini, ditambah dengan kemampuan perancangan (design capability) dengan latar belakang keteknikan kuat. Latar belakang keteknikan inilah yang menguatkan kemampuan mengembangkan metodologi yang logis dan terstruktur, dibandingkan dengan bidang ilmu lainnya.

Hal tersebut mencakup bagaimana mengevaluasi standar waktu kerja untuk menyeimbangkan antara kemampuan manusia normal dengan tuntutan organisasi. Kemudian merancang cara kerja manual terbaik dengan memastikan sebuah desain kerja dapat mengoptimalkan kemampuan manusia dan hukum. Selanjutnya merancang dan memperbaiki layout baik dari pabrik maupun stasiun kerja.

Jurusan Teknik Industri juga mampu menyusun jadwal produksi dan pengadaan dari setiap seluruh fasilitas produksi serta bagaimana menyimpannya untuk memastikan bebas hambatannya proses produksi dikenal dengan Production Planing and Inventory Control.

Tak hanya itu, jurusan Teknik Industri bisa menjaga tingkat operasi dari setiap sumber daya seperti mesin dan peralatan, dalam kondisi optimal melalui manajemen pemeliharaan. Bahkan, dapat menjamin mutu produk yang berasal dari mutu proses yang baik atau quality assurance.

Hal-hal di atas menjadi sebuah pekerjaan, yang hampir dapat dikatakan rutin oleh lulusan Teknik Industri yang harus dilakukan dengan kecepatan perubahan produk yang saat ini terjadi. Dulu untuk mengubah sebuah produk kita membutuhkan waktu tiga hingga lima tahun, sekarang untuk dalam hitungan satu hingga dua tahun bahkan bulanan.

Para sarjana lulusan teknik industri memiliki prospek kerja yang cerah, karena ilmu dan keahlian sangat dibutuhkan pada sektor usaha manufaktur, baik untuk kebutuhan tingkat produksi hingga direksi.

Sumber :

http://kampus.okezone.com

http://www.antaranews.com

Thursday, September 26, 2013

OHSAS 18002 : 2008

OHSAS 18001 : 2007 isinya selaras dengan isi dari ISO 9000 dan ISO 14000 yang berisi tentang sistem manajemen yang menekankan pada 'health and safety'.

Kemudian OHSAS diperbarui menjadi 18002 : 2008.

OHSAS 18001 adalah suatu standar Internasional untuk Sistem Manajemen Kesehatan dan Keselamatan Kerja. Diterbitkan tahun 2007 (menggantikan OHSAS 18001:1999) dimaksudkan untuk mengelola aspek kesehatan dan keselamatan kerja (K3) daripada keamanan produk.

OHSAS 18001 menyediakan kerangka bagi efektifitas manajeman K3 termasuk kesesuaian dengan peraturan perundang-undangan yang ditetapkan pada aktifitas-aktifitas pekerja dan mengenali adanya bahaya-bahaya yang timbul.

ISO 14001 standard untuk sistem pengelolaan lingkungan. Namun, prinsip-prinsip dan persyaratannya juga diterapkan untuk mengelola segi-segi K3 sekalian.

H&S risk assessment dalam OHSAS 18001 serupa dengan environmental aspects & impacts assessment dalam ISO 14001. Kedua-duanya bersesuaian (compatible).

ISO 9001:2000 dalam bakuan sistem mutu mempersyaratkan segi "safety" sebagai salah satu unsur sistem. Namun, kemudian, pada akhirnya persyaratan itu dibatasi hanya pada segisegi lingkungan kerja (work environment) yang mempengaruhi mutu saja.

Kemudian OHSAS diperbarui menjadi 18002 : 2008.

OHSAS 18001 adalah suatu standar Internasional untuk Sistem Manajemen Kesehatan dan Keselamatan Kerja. Diterbitkan tahun 2007 (menggantikan OHSAS 18001:1999) dimaksudkan untuk mengelola aspek kesehatan dan keselamatan kerja (K3) daripada keamanan produk.

OHSAS 18001 menyediakan kerangka bagi efektifitas manajeman K3 termasuk kesesuaian dengan peraturan perundang-undangan yang ditetapkan pada aktifitas-aktifitas pekerja dan mengenali adanya bahaya-bahaya yang timbul.

ISO 14001 standard untuk sistem pengelolaan lingkungan. Namun, prinsip-prinsip dan persyaratannya juga diterapkan untuk mengelola segi-segi K3 sekalian.

H&S risk assessment dalam OHSAS 18001 serupa dengan environmental aspects & impacts assessment dalam ISO 14001. Kedua-duanya bersesuaian (compatible).

ISO 9001:2000 dalam bakuan sistem mutu mempersyaratkan segi "safety" sebagai salah satu unsur sistem. Namun, kemudian, pada akhirnya persyaratan itu dibatasi hanya pada segisegi lingkungan kerja (work environment) yang mempengaruhi mutu saja.

Saturday, September 21, 2013

Taguchi

Pengertian Kualitas Menurut Taguchi Metode Taguchi dicetuskan oleh Dr. Genichi Taguchi pada tahun 1949 saat mendapatkan tugas untuk memperbaiki sistem telekomunikasi di Jepang. Metode ini merupakan metodologi baru dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses serta dalam dapat menekan biaya dan resources seminimal mungkin. Sasaran metode Taguchi adalah menjadikan produk robust terhadap noise, karena itu sering disebut sebagai Robust Design.

Definisi kualitas menurut Taguchi adalah kerugian yang diterima oleh masyarakat sejak produk tersebut dikirimkan. Filosofi Taguchi terhadap kualitas terdiri dari tiga buah konsep, yaitu:

1.Kualitas harus didesain ke dalam produk dan bukan sekedar memeriksanya.

2.Kualitas terbaik dicapai dengan meminimumkan deviasi dari target.

3.Produk harus didesain sehingga robust terhadap faktor lingkungan yang tidak dapat dikontrol.

4.Biaya kualitas harus diukur sebagai fungsi deviasi dari standar tertentu dan kerugian harus diukur pada seluruh sistem. Metode Taguchi merupakan off-line quality control artinya pengendalian kualitas yang preventif, sebagai desain produk atau proses sebelum sampai pada produksi di tingkat shop floor.

Off-line quality control dilakukan dilakukan pada saat awal dalam life cycle product yaitu perbaikan pada awal untuk menghasilkan produk (to get right first time).

Kontribusi Taguchi pada kualitas adalah:

1.Loss Function: Merupakan fungsi kerugian yang ditanggung oleh masyarakat (produsen dan konsumen) akibat kualitas yang dihasilkan. Bagi produsen yaitu dengan timbulnya biaya kualitas sedangkan bagi konsumen adalah adanya ketidakpuasan atau kecewa atas produk yang dibeli atau dikonsumsi karena kualitas yang jelek.

2.Orthogonal Array: Orthogonal array digunakan untuk mendesain percobaan yang efisisen dan digunakan untuk menganalisis data percobaan. Ortogonal array digunakan untuk menentukan jumlah eksperimen minimal yang dapat memberi informasi sebanyak mungkin semua faktor yang mempengaruhi parameter. Bagian terpenting dari orthogonal array terletak pada pemilihan kombinasi level dari variable-variabel input untuk masing-masing eksperimen.

3.Robustness: Meminimasi sensitivitas sistem terhadap sumber-sumber variasi. Tahapan dalam Desain Produk atau Proses Menurut Taguchi Dalam metode Taguchi tiga tahap untuk mengoptimasi desain produk atau proses produksi yaitu (Ross, 1996):

•System Design. Yaitu upaya dimana konsep-konsep, ide-ide, metode baru dan lainnya dimunculkan untuk memberi peningkatan produk . Merupakan tahap pertama dalam desain dan merupakan tahap konseptual pada pembuatan produk baru atau inovasi proses.

Konsep mungkin berasal dari dari percobaan sebelumnya, pengetahuan alam/teknik, perubahan baru atau kombinasinya.

1.Parameter Design. Tahap ini merupakan pembuatan secara fisik atau prototipe secara matematis berdasarkan tahap sebelumnya melalui percobaan secara statistik. Tujuannya adalah mengidentifikasi setting parameter yang akan memberikan performansi rata-rata pada target dan menentukan pengaruh dari faktor gangguan pada variasi dari target.

2.Tolerance Design. Penentuan toleransi dari parameter yang berkaitan dengan kerugian pada masyarakat akibat penyimpangan produk dari target. Pada tahap ini, kualitas ditingkatkan dengan mengetatkan toleransi pada parameter produk atau proses untuk mengurangi terjadinya variabilitas pada performansi produk.

Langkah Penelitian Taguchi

Langkah-langkah ini dibagi menjadi tiga fase utama yang meliputi keseluruhan pendekatan eksperimen.

Tiga fase tersebut adalah (1) fase perencanaan, (2) fase pelaksanaan, dan (3) fase analisis. Fase perencanaan merupakan fase yang paling penting dari eksperimen untuk menyediakan informasi yang diharapkan. Fase perencanaan adalah ketika faktor dan levelnya dipilih, dan oleh karena itu, merupakan langkah yang terpenting dalam eksperimen.

Fase terpenting kedua adalah fase pelaksanaan, ketika hasil eksperimen telah didapatkan.

Jika eksperimen direncanakan dan dilaksanakan dengan baik, analisis akan lebih mudah dan cenderung untuk dapat menghasilkan infomasi yang positif tentang faktor dan level.

Fase analisis adalah ketika informasi positif atau negatif berkaitan dengan faktor dan level yang telah dipilih dihasilkan berdasarkan dua fase sebelumnya. Fase analisis adalah hal penting terakhir yang mana apakah peneliti akan dapat menghasilkan hasil yang positif.

Langkah utama untuk melengkapi desain eksperimen yang efektif adalah sebagai berikut (Ross, 1996):

•Perumusan masalah: Perumusan masalah harus spesifik dan jelas batasannya dan secara teknis harus dapat dituangkan ke dalam percobaan yang akan dilakukan.

•Tujuan eksperimen: Tujuan yang melandasi percobaan harus dapat menjawab apa yang telah dinyatakan pada perumusan masalah, yaitu mencari sebab yang menjadi akibat pada masalah yang kita amati.

•Memilih karakteristik kualitas (Variabel Tak Bebas): Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain. Dalam merencanakn suatu percobaan harus dipilih dan ditentukan dengan jelas variabel tak bebas yang akan diselediki.

•Memilih faktor yang berpengaruh terhadap karakteristik kualitas (Variabel Bebas):

Variabel bebas (faktor) adalah variabel yang perubahannya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor-faktor yang akan diselediki pengaruhnya terhadap variabel tak bebas yang bersangkutan. Dalam seluruh percobaan tidak seluruh faktor yang diperkirakan mempengaruhi variabel yang diselediki, sebab hal ini akan membuat pelaksanaan percobaan dan analisisnya menjadi kompleks. Hanya faktor-faktor yang dianggap penting saja yang diselediki.

Beberapa metode yang dapat digunakan untuk mengidentifikasi faktor-faktor yang akan diteliti adalah brainstorming, flowcharting, dan cause effect diagram.

•Mengidentifikasi faktor terkontrol dan tidak terkontrol: Dalam metode Taguchi, faktor-faktor tersebut perlu diidentifikasikan dengan jelas karena pengaruh antara kedua jenis faktor tersebut berbeda. Faktor terkontrol (control factors) adalah faktor yang nilainya dapat diatur atau dikendalikan, atau faktor yang nilainya ingin kita atur atau kendalikan. Sedangkan faktor gangguan (noise factors) adalah faktor yang nilainya tidak bisa kita atur atau dikendalikan, atau faktor yang tidak ingin kita atur atau kendalikan.

•Penentuan jumlah level dan nilai faktor: Pemilihan jumlah level penting artinya untuk ketelitian hasil percobaan dan ongkos pelaksanaan percobaan. Makin banyak level yang diteliti maka hasil percobaan akan lebih teliti karena data yang diperoleh akan lebih banyak, tetapi banyaknya level juga akan meningkatkan ongkos percobaan. •Identifikasi Interaksi antar Faktor Kontrol: Interaksi muncul ketika dua faktor atau lebih mengalami perlakuan secara bersama akan memberikan hasil yang berbeda pada karakteristik kualitas dibandingkan jika faktor mengalami perlakuan secara sendiri-sendiri. Kesalahan dalam penentuan interaksi akan berpengaruh pada kesalahan interpretasi data dan kegagalan dalam penentuab proses yang optimal.

Tetapi Taguchi lebih mementingkan pengamatan pada main effect (penyebab utama) sehingga adanya interaksi diusahakan seminimal mungkin, tetapi tidak dihilangkan sehingga perlu dipelajari kemungkinan adanya interaksi.

•Perhitungan derajat kebebasan (degrees of freedom/dof): Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum percobaan yang harus dilakukan untuk menyelidiki faktor yang diamati. •Pemilihan Orthogonal Array (OA): Dalam memilih jenis Orthogonal Array harus diperhatikan jumlah level faktor yang diamati yaitu: • ◦

■Jika semua faktor adalah dua level: pilih jenis OA untuk level dua faktor

■Jika semua faktor adalah tiga level: pilih jenis OA untuk level tiga faktor

■Jika beberapa faktor adalah dua level dan lainnya tiga level: pilih yang mana yang dominan dan gunakan Dummy Treatment, Metode Kombinasi, atau Metode Idle Column.

■Jika terdapat campuran dua, tiga, atau empat level faktor: lakukan modifikasi OA dengan metode Merging Column

•Penugasan untuk faktor dan interaksinya pada orthogonal array: Penugasan faktor-faktor baik faktor kontrol maupun faktor gangguan dan interaksi-interaksinya pada orthogonal array terpilih dengan memperhatikan grafik linier dan tabel triangular. Kedua hal tersebut merupakan alat bantu penugasan faktor yang dirancang oleh Taguchi. Grafik linier mengindikasikan berbagai kolom ke mana faktor-faktor tersebut. Tabel triangular berisi semua hubungan interaksi-interaksi yang mungkin antara faktor-faktor (kolom-kolom) dalam suatu OA.

•Persiapan dan Pelaksanaan Percobaan: Persiapan percobaan meliputi penentuan jumlah replikasi percobaan dan randomisasi pelaksanaan percobaan. • ◦

■Jumlah Replikasi: Replikasi adalah pengulangan kembali perlakuan yang sama dalam suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi bertujuan untuk:

1) Mengurangi tingkat kesalahan percobaan, 2) Menambah ketelitian data percobaan, dan 3) Mendapatkan harga estimasi kesalahan percobaan sehingga memungkinkan diadakan test signifikasi hasil eksperimen. • ◦

■Randomisasi: Secara umum randomisasi dimaksudkan untuk:

1) Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit percobaan, 2) Memberikan kesempatan yang sama pada semua unit percobaan untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh pada setiap perlakuan yang sama, dan 3) Mendapatkan hasil pengamatan yang bebas (independen) satu sama lain.

Pelaksanaan percobaan Taguchi adalah pengerjaan berdasarkan setting faktor pada OA dengan jumlah percobaan sesuai jumlah replikasi dan urutan seperti randomisasi.

•Analisis Data: Pada analisis dilakukan pengumpulan data dan pengolahan data yaitu meliputi pengumpulan data, pengaturan data, perhitungan serta penyajian data dalam suatu lay out tertentu yang sesuai dengan desain yang dipilih untuk suatu percobaan yang dipilih. Selain itu dilakukan perhitungan dan penyajian data dengan statistik analisis variansi, tes hipotesa dan penerapan rumus-rumus empiris pada data hasil percobaan.

•Interpretasi Hasil: Interpretasi hasil merupakan langkah yang dilakukan setelah percobaan dan analisis telah dilakukan. Interpretasi yang dilakukan antara lain dengan menghitung persentase kontribusi dan perhitungan selang kepercayaan faktor untuk kondisi perlakuan saat percobaan.

•Percobaan Konfirmasi: Percobaan konfirmasi adalah percobaan yang dilakukan untuk memeriksa kesimpulan yang didapat. Tujuan percobaan konfirmasi adalah untuk memverifikasi:

1) Dugaan yang dibuat pada saat model performansi penentuan faktor dan interaksinya, dan 2) setting parameter (faktor) yang optimum hasil analisis hasil percobaan pada performansi yang diharapkan.

Definisi kualitas menurut Taguchi adalah kerugian yang diterima oleh masyarakat sejak produk tersebut dikirimkan. Filosofi Taguchi terhadap kualitas terdiri dari tiga buah konsep, yaitu:

1.Kualitas harus didesain ke dalam produk dan bukan sekedar memeriksanya.

2.Kualitas terbaik dicapai dengan meminimumkan deviasi dari target.

3.Produk harus didesain sehingga robust terhadap faktor lingkungan yang tidak dapat dikontrol.

4.Biaya kualitas harus diukur sebagai fungsi deviasi dari standar tertentu dan kerugian harus diukur pada seluruh sistem. Metode Taguchi merupakan off-line quality control artinya pengendalian kualitas yang preventif, sebagai desain produk atau proses sebelum sampai pada produksi di tingkat shop floor.

Off-line quality control dilakukan dilakukan pada saat awal dalam life cycle product yaitu perbaikan pada awal untuk menghasilkan produk (to get right first time).

Kontribusi Taguchi pada kualitas adalah:

1.Loss Function: Merupakan fungsi kerugian yang ditanggung oleh masyarakat (produsen dan konsumen) akibat kualitas yang dihasilkan. Bagi produsen yaitu dengan timbulnya biaya kualitas sedangkan bagi konsumen adalah adanya ketidakpuasan atau kecewa atas produk yang dibeli atau dikonsumsi karena kualitas yang jelek.

2.Orthogonal Array: Orthogonal array digunakan untuk mendesain percobaan yang efisisen dan digunakan untuk menganalisis data percobaan. Ortogonal array digunakan untuk menentukan jumlah eksperimen minimal yang dapat memberi informasi sebanyak mungkin semua faktor yang mempengaruhi parameter. Bagian terpenting dari orthogonal array terletak pada pemilihan kombinasi level dari variable-variabel input untuk masing-masing eksperimen.

3.Robustness: Meminimasi sensitivitas sistem terhadap sumber-sumber variasi. Tahapan dalam Desain Produk atau Proses Menurut Taguchi Dalam metode Taguchi tiga tahap untuk mengoptimasi desain produk atau proses produksi yaitu (Ross, 1996):

•System Design. Yaitu upaya dimana konsep-konsep, ide-ide, metode baru dan lainnya dimunculkan untuk memberi peningkatan produk . Merupakan tahap pertama dalam desain dan merupakan tahap konseptual pada pembuatan produk baru atau inovasi proses.

Konsep mungkin berasal dari dari percobaan sebelumnya, pengetahuan alam/teknik, perubahan baru atau kombinasinya.

1.Parameter Design. Tahap ini merupakan pembuatan secara fisik atau prototipe secara matematis berdasarkan tahap sebelumnya melalui percobaan secara statistik. Tujuannya adalah mengidentifikasi setting parameter yang akan memberikan performansi rata-rata pada target dan menentukan pengaruh dari faktor gangguan pada variasi dari target.

2.Tolerance Design. Penentuan toleransi dari parameter yang berkaitan dengan kerugian pada masyarakat akibat penyimpangan produk dari target. Pada tahap ini, kualitas ditingkatkan dengan mengetatkan toleransi pada parameter produk atau proses untuk mengurangi terjadinya variabilitas pada performansi produk.

Langkah Penelitian Taguchi

Langkah-langkah ini dibagi menjadi tiga fase utama yang meliputi keseluruhan pendekatan eksperimen.

Tiga fase tersebut adalah (1) fase perencanaan, (2) fase pelaksanaan, dan (3) fase analisis. Fase perencanaan merupakan fase yang paling penting dari eksperimen untuk menyediakan informasi yang diharapkan. Fase perencanaan adalah ketika faktor dan levelnya dipilih, dan oleh karena itu, merupakan langkah yang terpenting dalam eksperimen.

Fase terpenting kedua adalah fase pelaksanaan, ketika hasil eksperimen telah didapatkan.

Jika eksperimen direncanakan dan dilaksanakan dengan baik, analisis akan lebih mudah dan cenderung untuk dapat menghasilkan infomasi yang positif tentang faktor dan level.

Fase analisis adalah ketika informasi positif atau negatif berkaitan dengan faktor dan level yang telah dipilih dihasilkan berdasarkan dua fase sebelumnya. Fase analisis adalah hal penting terakhir yang mana apakah peneliti akan dapat menghasilkan hasil yang positif.

Langkah utama untuk melengkapi desain eksperimen yang efektif adalah sebagai berikut (Ross, 1996):

•Perumusan masalah: Perumusan masalah harus spesifik dan jelas batasannya dan secara teknis harus dapat dituangkan ke dalam percobaan yang akan dilakukan.

•Tujuan eksperimen: Tujuan yang melandasi percobaan harus dapat menjawab apa yang telah dinyatakan pada perumusan masalah, yaitu mencari sebab yang menjadi akibat pada masalah yang kita amati.

•Memilih karakteristik kualitas (Variabel Tak Bebas): Variabel tak bebas adalah variabel yang perubahannya tergantung pada variabel-variabel lain. Dalam merencanakn suatu percobaan harus dipilih dan ditentukan dengan jelas variabel tak bebas yang akan diselediki.

•Memilih faktor yang berpengaruh terhadap karakteristik kualitas (Variabel Bebas):

Variabel bebas (faktor) adalah variabel yang perubahannya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor-faktor yang akan diselediki pengaruhnya terhadap variabel tak bebas yang bersangkutan. Dalam seluruh percobaan tidak seluruh faktor yang diperkirakan mempengaruhi variabel yang diselediki, sebab hal ini akan membuat pelaksanaan percobaan dan analisisnya menjadi kompleks. Hanya faktor-faktor yang dianggap penting saja yang diselediki.

Beberapa metode yang dapat digunakan untuk mengidentifikasi faktor-faktor yang akan diteliti adalah brainstorming, flowcharting, dan cause effect diagram.

•Mengidentifikasi faktor terkontrol dan tidak terkontrol: Dalam metode Taguchi, faktor-faktor tersebut perlu diidentifikasikan dengan jelas karena pengaruh antara kedua jenis faktor tersebut berbeda. Faktor terkontrol (control factors) adalah faktor yang nilainya dapat diatur atau dikendalikan, atau faktor yang nilainya ingin kita atur atau kendalikan. Sedangkan faktor gangguan (noise factors) adalah faktor yang nilainya tidak bisa kita atur atau dikendalikan, atau faktor yang tidak ingin kita atur atau kendalikan.

•Penentuan jumlah level dan nilai faktor: Pemilihan jumlah level penting artinya untuk ketelitian hasil percobaan dan ongkos pelaksanaan percobaan. Makin banyak level yang diteliti maka hasil percobaan akan lebih teliti karena data yang diperoleh akan lebih banyak, tetapi banyaknya level juga akan meningkatkan ongkos percobaan. •Identifikasi Interaksi antar Faktor Kontrol: Interaksi muncul ketika dua faktor atau lebih mengalami perlakuan secara bersama akan memberikan hasil yang berbeda pada karakteristik kualitas dibandingkan jika faktor mengalami perlakuan secara sendiri-sendiri. Kesalahan dalam penentuan interaksi akan berpengaruh pada kesalahan interpretasi data dan kegagalan dalam penentuab proses yang optimal.

Tetapi Taguchi lebih mementingkan pengamatan pada main effect (penyebab utama) sehingga adanya interaksi diusahakan seminimal mungkin, tetapi tidak dihilangkan sehingga perlu dipelajari kemungkinan adanya interaksi.

•Perhitungan derajat kebebasan (degrees of freedom/dof): Perhitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum percobaan yang harus dilakukan untuk menyelidiki faktor yang diamati. •Pemilihan Orthogonal Array (OA): Dalam memilih jenis Orthogonal Array harus diperhatikan jumlah level faktor yang diamati yaitu: • ◦

■Jika semua faktor adalah dua level: pilih jenis OA untuk level dua faktor

■Jika semua faktor adalah tiga level: pilih jenis OA untuk level tiga faktor

■Jika beberapa faktor adalah dua level dan lainnya tiga level: pilih yang mana yang dominan dan gunakan Dummy Treatment, Metode Kombinasi, atau Metode Idle Column.

■Jika terdapat campuran dua, tiga, atau empat level faktor: lakukan modifikasi OA dengan metode Merging Column

•Penugasan untuk faktor dan interaksinya pada orthogonal array: Penugasan faktor-faktor baik faktor kontrol maupun faktor gangguan dan interaksi-interaksinya pada orthogonal array terpilih dengan memperhatikan grafik linier dan tabel triangular. Kedua hal tersebut merupakan alat bantu penugasan faktor yang dirancang oleh Taguchi. Grafik linier mengindikasikan berbagai kolom ke mana faktor-faktor tersebut. Tabel triangular berisi semua hubungan interaksi-interaksi yang mungkin antara faktor-faktor (kolom-kolom) dalam suatu OA.

•Persiapan dan Pelaksanaan Percobaan: Persiapan percobaan meliputi penentuan jumlah replikasi percobaan dan randomisasi pelaksanaan percobaan. • ◦

■Jumlah Replikasi: Replikasi adalah pengulangan kembali perlakuan yang sama dalam suatu percobaan dengan kondisi yang sama untuk memperoleh ketelitian yang lebih tinggi. Replikasi bertujuan untuk:

1) Mengurangi tingkat kesalahan percobaan, 2) Menambah ketelitian data percobaan, dan 3) Mendapatkan harga estimasi kesalahan percobaan sehingga memungkinkan diadakan test signifikasi hasil eksperimen. • ◦

■Randomisasi: Secara umum randomisasi dimaksudkan untuk:

1) Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit percobaan, 2) Memberikan kesempatan yang sama pada semua unit percobaan untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh pada setiap perlakuan yang sama, dan 3) Mendapatkan hasil pengamatan yang bebas (independen) satu sama lain.

Pelaksanaan percobaan Taguchi adalah pengerjaan berdasarkan setting faktor pada OA dengan jumlah percobaan sesuai jumlah replikasi dan urutan seperti randomisasi.

•Analisis Data: Pada analisis dilakukan pengumpulan data dan pengolahan data yaitu meliputi pengumpulan data, pengaturan data, perhitungan serta penyajian data dalam suatu lay out tertentu yang sesuai dengan desain yang dipilih untuk suatu percobaan yang dipilih. Selain itu dilakukan perhitungan dan penyajian data dengan statistik analisis variansi, tes hipotesa dan penerapan rumus-rumus empiris pada data hasil percobaan.

•Interpretasi Hasil: Interpretasi hasil merupakan langkah yang dilakukan setelah percobaan dan analisis telah dilakukan. Interpretasi yang dilakukan antara lain dengan menghitung persentase kontribusi dan perhitungan selang kepercayaan faktor untuk kondisi perlakuan saat percobaan.

•Percobaan Konfirmasi: Percobaan konfirmasi adalah percobaan yang dilakukan untuk memeriksa kesimpulan yang didapat. Tujuan percobaan konfirmasi adalah untuk memverifikasi:

1) Dugaan yang dibuat pada saat model performansi penentuan faktor dan interaksinya, dan 2) setting parameter (faktor) yang optimum hasil analisis hasil percobaan pada performansi yang diharapkan.

Kanban

Istilah Kamban menggambarkan kayu atau logam menghiasi tanda sering mewakili sebuah merek dagang atau segel. Kamban menjadi bagian penting dari adegan perdagangan Jepang pada abad ke-17, sangat mirip dengan militer telah panji-panji kepada para samurai. Visual permainan kata-kata, kaligrafi dan cerdik bentuk yang bekerja untuk menunjukkan perdagangan dan kelas bisnis atau pedagang

Pada akhir 1940-an, Toyota mulai mempelajari supermarket dengan tujuan untuk menerapkan dan menyimpan stoking rak-teknik untuk lantai pabrik, memperkirakan, di supermarket, pelanggan mendapatkan apa yang mereka butuhkan, pada waktu yang diperlukan, dan dalam jumlah yang diperlukan. Selain itu, hanya supermarket saham-saham apa yang percaya itu akan menjual, dan pelanggan hanya mengambil apa yang mereka butuhkan karena pasokan masa depan terjamin.

Ini menyebabkan Toyota untuk melihat proses sebagai pelanggan dari proses sebelumnya, dan proses-proses sebelumnya sebagai semacam toko. Proses pelanggan ini pergi ke toko untuk membeli komponen yang diperlukan, dan toko restocks. Seperti di supermarket, awalnya, papan yang digunakan untuk memandu “pembeli” Restocking spesifik lokasi.

“Kanban” menggunakan tingkat permintaan untuk mengontrol tingkat produksi, melewati permintaan dari pelanggan akhir melalui rantai proses pelanggan toko. Pada 1953, Toyota logika ini diterapkan dalam mesin pabrik utama mereka berbelanja

DEFINISI KANBAN

Kanban dalam bahasa jepang berarti “Visual record or signal”. Sistem produksi JIT menggunakan aliran informasi berupa kanban yang berbentuk kartu atau peralatan lainnya seperti bendera,lampu dan lain-lain. Sistem kanban adalah suatu sistem informasi yang secara harmonis mengendalikan “produksi produk yang diperlukan dalam jumlah yang diperlukan pada waktu yang diperlukan” dalam tiap proses manufakturing dan juga diantara perusahaan. Menurut Taiichi Ohno, Kanban adalah suatu alat untuk mengendalikan produksi”, yang digunakan dalam mengendalikan aliran-aliran material melalui sistem produksi JIT dengan menggunakan kartu-kartu untuk memerintahkan suatu work center memindahkan dan menghasilkan material atau komponen tertentu.

Persiapan Pra Kanban

Sebelum melakukan sistem kanban perlu dilakukan persiapan-persiapan dengan baik. Dalam SPT, penerapan sistem kanban didukung oleh persiapan-persiapan yang meliputi:

1. Pelancaran Produksi

Pelancaran produksi adalah syarat yang paling penting untuk produksi dengan kanban dan untuk meminimalkan waktu mengganggur dalam hal tenaga kerja, perlengkapan dan barang dalam pengolahan.

Pelancaran produksi memberikan beberapa keuntungan, yaitu memungkinkan operasi produksi menyesuaikan diri dengan cepat terhadap fluktuasi permintaan harian dengan secara rata memproduksi bebrbagai jenis produk setiap hari dalam jumlah kecil dan memungkinkan tanggapan terhadap variasi dalam pesqnan pelanggan tiap hari tanpa menyadarkan diri pada persediaan produk, serta jika semua proses mencapai produksi sesuai dengan waktu siklus, pengimbangan antar berbagai akan membaik dan persediaan WIP dapat berkurang.

2. Memperpendek Waktu Penyiapan

Untuk memperpendek waktu penyiapan perlu dilakukan dua fase penyiapan, yaitu:

a. Fase Penyiapan Eksternal

Yang terlebih daproses awal disiapkan adalah mal, peralatan, cetakan berikutnya dan bahan yang diperlukan.

b. Fase Penyiapan Internal

Fase dimana pekerja harus memusatkan perhatian pada pergantian cetakan, peralatan dan bahan sesuai dengan perincian yang terdapat dalam pesanan berikutnya.

3. Tata Letak Proses

Menurut SPT, tata letak proses dan mesin akan disusun kembali untuk melancarkan aliran produksi berdasarkan sistem Penanganan Proses Ganda (multi-proses holding) dimana pekerja menjadai pekerja fungsi ganda. Dalam suatu lini penanganan proses ganda, seorang pekerja menangani beberapa mesin dari berbagai proses satu per satu; pekerjaan di tiap proses akan berlangsung hanya bila pekerja itu menyelesaikan pekerjaan yang diberikan padanya dalam eaktu siklus yang ditentukan. Akibatnya masuknya tiap unit ke dalam lini diimbangi dengan selesainya unit produk akhir lainnya, seperti dipesan oleh operasi dari suatu waktu siklus.

4. Pembakuan Pekerjaan atau Operasi

Operasi baku menunjukkan operasi rutin yang dilakukan oleh pekerja yang menangani berbagai jenis mesin sebagai pekerja fungsi ganda. Operasi baku rutin ini menunjukkan urutan proses yang harus dikerjakan oleh seorang pekerja dalam proses penanganan ganda di bagiannya. Keseimbangan lini dapat dicapai di antara pekerja dalam bagian ini karena setiap pekerja akan mengakhiri semua proses operasi sesuai waktu siklus.

5. Autonomasi

Autonomasi berarti membuat suatu mekanisme untuk mencegah diproduksinya barang cacat secara masal pada mesin atau lini produk. Untuk mencapai JIT sempurna, unit yang 100% bebas cacat harus mengalir ke proses berikut secara kontinu tanpa terputus. Karena itu pengendalian mutu harus selalu berdampingan dengan operasi JIT dalam seluruh sistem Kanban.

6. Aktivitas Perbaikan

Aktivitas perbaikan adalah suatu unsur pokok dari sistem produksi yang membuat sistem produksi sungguh-sungguh dapat bekerja dengan baik. Tiap karyawan mempunyai kesempatan untuk memberikan saran dan mengusulkan perbaikan lewat suatu gugus kecil yang disebut Gugus Kendali Mutu (GKM). GKM adalah sekelompok kecil pekerja yang mempelajari konsep dan teknik kendali mutu secara spontan dan terus menerus untuk memberi pemecahan masalah di tempat kerja.

FUNGSI KANBAN DAN ATURAN KANBAN

Fungsi Kanban

Kanban mempunyai dua fungsi utama yaitu sebagai pengendalian produksi dan sebagai sarana peningkatan produksi. Fungsinya sebagai pengendali produksi diperoleh dengan menyatukan proses bersama dan mengembangkan suatu sistem yang tepat waktu sehingga bahan baku, komponen atau produk yang dibutuhkan akan datang pada saat dibutuhkan dalam jumlah yang sesuai dengan kebutuhan di seluruh workcenter yang ada di lantai produksi, bahkan meluas sampai ke pemasok yang terkait dengan perusahaan. Sedangkan fungsinya sebagai sarana peningkatan produksi dapat diperoleh jika penerapannya dengan menggunkan pendekatan pengurangan tingkat persediaan. Tingkat persediaan dapat dikurangi secara terkendali melalui pengurangan jumlah Kanban yang beredar selama proses produksi.

Menurut Yasuhiro Monden secara terperinci sistem kanban digunakan untuk melakukan fungsi sebagai berikut:

Perintah

Kanban berlaku sebagai alat perintah antara produksi dan pengiriman. Kanban yang dituliskan merupakan suatu alamat yang menginformasikan proses sebelum tempat penyimpanan komponen yang telah diolah, dan menginformasikan proses yang sesudah tempat komponen yang dibutuhkan.

Pengendalian diri sendiri untuk mencegah over production.

Sistem kanban merupakan mekanisme pengendalian diri sendiri sehingga memungkinkan tiap proses melakukan penyesuaian kecil terhadap pasokan untuk jadwal produksi bulanannya karena adanya fluktuasi permintaan bulanan.

Pengendalian Visual

Sistem kanban barlaku sebagai alat untuk pengendalian visual karena bukan saja memberikan informasi numerik, tetapi juga informasi fisik dalam bentuk kartu kanban.

Perbaikan Proses dan Operasi Manual

Penggunaan sistem kanban untuk membantu perbaikan operasi sangat dibutuhkan karena peningkatan produktivitas mengakibatkan perbaikan keuangan sehingga memperbaiki perusahaan secara keseluruhan.

Pengurangan Biaya Pengelolaan

Sistem kanban juga berfungsi mengurangi biaya manajemen dengan membantu mengurangi jumlah perencanaan menjadi nol.

Pada akhir 1940-an, Toyota mulai mempelajari supermarket dengan tujuan untuk menerapkan dan menyimpan stoking rak-teknik untuk lantai pabrik, memperkirakan, di supermarket, pelanggan mendapatkan apa yang mereka butuhkan, pada waktu yang diperlukan, dan dalam jumlah yang diperlukan. Selain itu, hanya supermarket saham-saham apa yang percaya itu akan menjual, dan pelanggan hanya mengambil apa yang mereka butuhkan karena pasokan masa depan terjamin.

Ini menyebabkan Toyota untuk melihat proses sebagai pelanggan dari proses sebelumnya, dan proses-proses sebelumnya sebagai semacam toko. Proses pelanggan ini pergi ke toko untuk membeli komponen yang diperlukan, dan toko restocks. Seperti di supermarket, awalnya, papan yang digunakan untuk memandu “pembeli” Restocking spesifik lokasi.

“Kanban” menggunakan tingkat permintaan untuk mengontrol tingkat produksi, melewati permintaan dari pelanggan akhir melalui rantai proses pelanggan toko. Pada 1953, Toyota logika ini diterapkan dalam mesin pabrik utama mereka berbelanja

DEFINISI KANBAN

Kanban dalam bahasa jepang berarti “Visual record or signal”. Sistem produksi JIT menggunakan aliran informasi berupa kanban yang berbentuk kartu atau peralatan lainnya seperti bendera,lampu dan lain-lain. Sistem kanban adalah suatu sistem informasi yang secara harmonis mengendalikan “produksi produk yang diperlukan dalam jumlah yang diperlukan pada waktu yang diperlukan” dalam tiap proses manufakturing dan juga diantara perusahaan. Menurut Taiichi Ohno, Kanban adalah suatu alat untuk mengendalikan produksi”, yang digunakan dalam mengendalikan aliran-aliran material melalui sistem produksi JIT dengan menggunakan kartu-kartu untuk memerintahkan suatu work center memindahkan dan menghasilkan material atau komponen tertentu.

Persiapan Pra Kanban

Sebelum melakukan sistem kanban perlu dilakukan persiapan-persiapan dengan baik. Dalam SPT, penerapan sistem kanban didukung oleh persiapan-persiapan yang meliputi:

1. Pelancaran Produksi

Pelancaran produksi adalah syarat yang paling penting untuk produksi dengan kanban dan untuk meminimalkan waktu mengganggur dalam hal tenaga kerja, perlengkapan dan barang dalam pengolahan.

Pelancaran produksi memberikan beberapa keuntungan, yaitu memungkinkan operasi produksi menyesuaikan diri dengan cepat terhadap fluktuasi permintaan harian dengan secara rata memproduksi bebrbagai jenis produk setiap hari dalam jumlah kecil dan memungkinkan tanggapan terhadap variasi dalam pesqnan pelanggan tiap hari tanpa menyadarkan diri pada persediaan produk, serta jika semua proses mencapai produksi sesuai dengan waktu siklus, pengimbangan antar berbagai akan membaik dan persediaan WIP dapat berkurang.

2. Memperpendek Waktu Penyiapan

Untuk memperpendek waktu penyiapan perlu dilakukan dua fase penyiapan, yaitu:

a. Fase Penyiapan Eksternal

Yang terlebih daproses awal disiapkan adalah mal, peralatan, cetakan berikutnya dan bahan yang diperlukan.

b. Fase Penyiapan Internal

Fase dimana pekerja harus memusatkan perhatian pada pergantian cetakan, peralatan dan bahan sesuai dengan perincian yang terdapat dalam pesanan berikutnya.

3. Tata Letak Proses

Menurut SPT, tata letak proses dan mesin akan disusun kembali untuk melancarkan aliran produksi berdasarkan sistem Penanganan Proses Ganda (multi-proses holding) dimana pekerja menjadai pekerja fungsi ganda. Dalam suatu lini penanganan proses ganda, seorang pekerja menangani beberapa mesin dari berbagai proses satu per satu; pekerjaan di tiap proses akan berlangsung hanya bila pekerja itu menyelesaikan pekerjaan yang diberikan padanya dalam eaktu siklus yang ditentukan. Akibatnya masuknya tiap unit ke dalam lini diimbangi dengan selesainya unit produk akhir lainnya, seperti dipesan oleh operasi dari suatu waktu siklus.

4. Pembakuan Pekerjaan atau Operasi

Operasi baku menunjukkan operasi rutin yang dilakukan oleh pekerja yang menangani berbagai jenis mesin sebagai pekerja fungsi ganda. Operasi baku rutin ini menunjukkan urutan proses yang harus dikerjakan oleh seorang pekerja dalam proses penanganan ganda di bagiannya. Keseimbangan lini dapat dicapai di antara pekerja dalam bagian ini karena setiap pekerja akan mengakhiri semua proses operasi sesuai waktu siklus.

5. Autonomasi

Autonomasi berarti membuat suatu mekanisme untuk mencegah diproduksinya barang cacat secara masal pada mesin atau lini produk. Untuk mencapai JIT sempurna, unit yang 100% bebas cacat harus mengalir ke proses berikut secara kontinu tanpa terputus. Karena itu pengendalian mutu harus selalu berdampingan dengan operasi JIT dalam seluruh sistem Kanban.

6. Aktivitas Perbaikan

Aktivitas perbaikan adalah suatu unsur pokok dari sistem produksi yang membuat sistem produksi sungguh-sungguh dapat bekerja dengan baik. Tiap karyawan mempunyai kesempatan untuk memberikan saran dan mengusulkan perbaikan lewat suatu gugus kecil yang disebut Gugus Kendali Mutu (GKM). GKM adalah sekelompok kecil pekerja yang mempelajari konsep dan teknik kendali mutu secara spontan dan terus menerus untuk memberi pemecahan masalah di tempat kerja.

FUNGSI KANBAN DAN ATURAN KANBAN

Fungsi Kanban

Kanban mempunyai dua fungsi utama yaitu sebagai pengendalian produksi dan sebagai sarana peningkatan produksi. Fungsinya sebagai pengendali produksi diperoleh dengan menyatukan proses bersama dan mengembangkan suatu sistem yang tepat waktu sehingga bahan baku, komponen atau produk yang dibutuhkan akan datang pada saat dibutuhkan dalam jumlah yang sesuai dengan kebutuhan di seluruh workcenter yang ada di lantai produksi, bahkan meluas sampai ke pemasok yang terkait dengan perusahaan. Sedangkan fungsinya sebagai sarana peningkatan produksi dapat diperoleh jika penerapannya dengan menggunkan pendekatan pengurangan tingkat persediaan. Tingkat persediaan dapat dikurangi secara terkendali melalui pengurangan jumlah Kanban yang beredar selama proses produksi.

Menurut Yasuhiro Monden secara terperinci sistem kanban digunakan untuk melakukan fungsi sebagai berikut:

Perintah

Kanban berlaku sebagai alat perintah antara produksi dan pengiriman. Kanban yang dituliskan merupakan suatu alamat yang menginformasikan proses sebelum tempat penyimpanan komponen yang telah diolah, dan menginformasikan proses yang sesudah tempat komponen yang dibutuhkan.

Pengendalian diri sendiri untuk mencegah over production.

Sistem kanban merupakan mekanisme pengendalian diri sendiri sehingga memungkinkan tiap proses melakukan penyesuaian kecil terhadap pasokan untuk jadwal produksi bulanannya karena adanya fluktuasi permintaan bulanan.

Pengendalian Visual

Sistem kanban barlaku sebagai alat untuk pengendalian visual karena bukan saja memberikan informasi numerik, tetapi juga informasi fisik dalam bentuk kartu kanban.

Perbaikan Proses dan Operasi Manual

Penggunaan sistem kanban untuk membantu perbaikan operasi sangat dibutuhkan karena peningkatan produktivitas mengakibatkan perbaikan keuangan sehingga memperbaiki perusahaan secara keseluruhan.

Pengurangan Biaya Pengelolaan

Sistem kanban juga berfungsi mengurangi biaya manajemen dengan membantu mengurangi jumlah perencanaan menjadi nol.

Monday, July 15, 2013

Teknik Industri dan Pilihan Karier yang Menarik

Tidak dimungkiri, sampai saat ini masyarakat masih belum terlalu memahami fungsi dari keberadaan teknik industri. Jika diadakan survei mengenai "apa yang akan dikerjakan oleh sarjana dari jurusan Teknik Industri, kemungkinan besar kita tidak akan mendapatkan deskripsi secara lengkap atau pandangan yang diberikan kurang tepat atau tidak sesuai.

Ya, anggapan bahwa teknik industri merupakan bidang yang "ambigu" dapat ditanggapi secara positif, yaitu melalui elaborasi lebih baik tentang teknik industri.

Industrial Engineering atau teknik industri adalah salah satu disiplin ilmu teknik yang termuda. Berbeda dengan displin ilmu teknik lainnya, seperti Civil Engineering, Electrical Engineering, atau Mechanical Engineering, yang sudah dikembangkan dan dipelajari untuk periode waktu yang sangat lama, aktivitas dari teknik industri seringkali dijelaskan secara keliru, walaupun saat ini sudah jauh lebih baik.

Mungkin sedikit mengejutkan jika kita mendengar penjelasan bahwa Teknik Industri:

• adalah "efficiency experts"

• berorientasi pada sistem yang terintegrasi

• melakukan banyak aktifitas optimalisasi

• dapat bekerja dimana saja selama disitu terdapat sistem

• sebagai perantara antara engineers dan management.

• lebih mudah untuk bergerak ke upper management

Klaim di atas memang benar adanya, walaupun gambarannya terlihat tidak terlalu kompleks atau "engineering-like".

Selain itu, Sarjana Teknik Industri juga merupakan sarjana teknik yang berorientasi pada manusia (people oriented). Sarjana Teknik Industri diberi pengalaman belajar dan pelatihan sedemikian rupa sehingga menjadi sarjana yang memiliki pilihan karier yang lebih menarik dan beragam.

Berbeda dengan disiplin ilmu teknik pada umumnya yang dikembangkan berdasarkan ilmu fisika, maka disiplin ilmu teknik industri lebih banyak didasarkan pada ilmu matematika. Oleh karena itu, sarjana teknik industri memiliki dasar yang kuat dalam bidang "queen of science" atau istilah umumnya; matematika. Karena, kebanyakan sistem merupakan hasil konstruksi dari sejumlah besar atribut yang kompleks.

Namun, tidak perlu khawatir. Permasalahan di bidang Industrial Engineering tidak muncul dengan sangat kompleks, namun lebih mengarah ke challenges atau tantangan-tantangan yang menarik.

Usaha pengenalan dan pengalaman berorganisasi bertaraf internasional untuk para mahasiswa jurusan teknik industri Binus University dilakukan melalui partisipasi dalam webinar (seminar melalui internet), serta video conference dengan IIE Chapter di universitas di luar negeri.

Saat ini, salah satu perguruan tinggi yang memiliki program studi ini adalah Binus University yang dibentuk pada 1996. Kini, setelah 15 tahun berlalu, teknik industri Binus University secara bertahap mulai tumbuh dan berkembang mengikuti dinamika tuntutan kebutuhan industri, baik nasional maupun global.

Lalu, apa yang membedakan Teknik Industri Binus University dengan jurusan teknik industri di universitas lain di Indonesia? Yang membedakan adalah Teknik Industri Binus University sangat fokus pada sistem, seperti dilihat dari 3 bidang peminatan yang ditawarkan, yaitu: Supply Chain, Manufacturing Systems, dan Service Systems Engineering. Artinya, lulusan Teknik Industri Binus University didesain untuk terserap secara lebih baik di berbagai bidang industri.

Hal ini juga terbukti, melalui tingkat penyerapan dunia kerja yang melebihi 60 persen terhadap lulusan Teknik Industri Binus University pada saat wisuda, dengan gaji di atas rata-rata fresh graduates lainnya. Alumni Teknik Industri Binus University bekerja di berbagai macam industri, mulai dari manufacturing sampai industrial service.

Pada industri manufaktur, sebagian besar lulusan bekerja di AHM, Orang Tua, Honda, Daihatsu, Yamaha, Maersk, Cakratunggal Steel, Suzuki, Sosro, United Tractors,Panarub Industry, Sharp Electronic, Sinarmas Pulp & Paper,dan banyak perusahaan lainnya. Sementara pada industrial service, sebagian lulusan Teknik Industri Binus University bekerja di Citibank, Price Waterhouse Coopers, Accenture, Altus Consulting, BCA, BRI, Panin Bank, Commonwealth, Garuda Food, Kawan Lama Group, UOB, HM Sampoerna, Bank Mandiri, RPX Logistics, Pharos, dan banyak perusahaan lainnya.

Selain mengutamakan kualitas akademik, program Teknik Industri juga terus mendorong para mahasiswanya untuk berprestasi dalam kancah nasional maupun internasional. Baru-baru ini kelompok mahasiswa Teknik Industri menjadi satu-satunya wakil dari Perguruan Tinggi di Indonesia yang lolos ke Fresh International Competition 2013.

Selain itu, para mahasiswa Teknik Industri juga aktif dalam beberapa kompetisi lainnya seperti Challenge on Product Design and Ergonomic (CHRONICS), National Statistics Competition for Engineering Student (NSCE), Gemastik, Mechanical Fair, Industrial Engineering Competition (IECOM) dan Program Kreativitas Mahasiswa – Artikel Ilmiah (PKM-AI).

Kini, sebagai bagian dari masyarakat global, jurusan Teknik Industri Binus University sadar akan penambahan pengetahuan untuk para mahasiswa dan dosen-dosennya, melalui organisasi IIE sebagai wadah asosiasi professional dari Teknik Industri. Usaha pengenalan dan pengalaman berorganisasi bertaraf internasional dilakukan melalui partisipasi dalam webinar (seminar melalui internet), serta video conference dengan IIE Chapter di universitas di luar negeri. Lebih jauh lagi, mahasiswa memiliki kesempatan mengikuti summer course yang dilaksanakan di beberapa perguruan tinggi luar negeri, salah satunya adalah INHA University.

Sumber : edukasi.kompas.com

Friday, July 12, 2013

Lean Manufacturing

“A philosophy of production that emphasizes the minimization of the amount of all the resources (including time) used in the various activities of the enterprise.” - APICS Dictionary, 10th ed.

Sebuah filosofi produksi yang menekankan minimisasi jumlah semua sumber daya (termasuk waktu) yang digunakan didalam berbagai aktifitas perusahaan

“An enterprise with a focus on waste elimination and the customer’s needs in all parts of its operations, manufacturing and administration. Emphasis is given to lean structures and processes, flexibility of response and methods and techniques to continually seize new opportunities as they arise.” - APICS Lean SIG

Sebuah perusahaan yang berfokus pada penghilangan limbah dan kebutuhan konsumen pada semua operasi, pabrikasi dan admistrasi

History

Sakichi Toyoda, pendiri Toyota group memulai bisnis Toyota sebagai perusahaan mesin tekstil.

Kiichiro Toyoda, anak Sakichi dan pendiri perusahaan mobil Toyota, mengembangkan konsep JIT pada tahun 1930. Toyota tidak mengijinkan persediaan yang berlebih dan menjalin partneship dengan suplier sampai pada tingkat operasional.

Taiichi Ohno dan Dr. Shigeo Shingo mengembangkanToyota Production System (TPS).

Toyota Production System (TPS)

Definition: The production system developed by Toyota Motor Corporation to provide best quality, lowest cost, and shortest lead time through the elimination of waste.

Sistem produksi yang dikembangkan oleh Toyota untuk menghasilkan kualitas terbaik, biaya terendah dan lead time lebih cepat melalui eliminasi limbah.

TPS dibangun dengan dua pilar yaitu, Just-in-Time and Jidoka (autonomation) ,

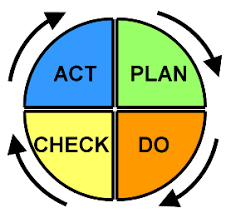

TPS dikelola dan diperbaiki melalui iterasi standart kerja dan kaizen (continuous improvement), following Plan–Do-Check-Act (PDCA Cycle from Dr. Deming), or the scientific method.

How to make money?

Profit : Sales – Cost = Profit

Traditional pricing strategy: Cost + Profit = Selling price

Example:

Jika biaya naik, harga jual akan naik yang menunjukkan biaya yang lebih tinggi dan keuntungan.

Profit harus cukup besar untuk mengcover potensial kerugian jika penjualan produk jelek.

Toyota tidak dapat menerima kedua argumen tersebut.

Toyota’s philosophy

Selling price – Cost = Profit

Konsumen menentukan harga jual.

Profit merupakan selisih antara harga jual dan cost.

Untuk meningkatkan profit maka harus menurunkan cost.

Consequently, pengurangan biaya melalui eliminasi limbah merupakan prioritas utama.

Mengurangi cost (waste), akan mengurangi lead time dan meningkatkan kualitas dan kepuasan pelanggan

What is Lean?

It is NOT:

Collection of techniques or a methodology

Reduced staffing or low inventories

It IS:

A philosophy of manufacturing

Totally different way of thinking

A different value system

Seeks to eliminate waste (non-value added activities to the customer)

Emphasis on flow manufacturing

Basic Lean Manufacturing Principles

Lean manufacturing mendefinisikan nilai (value) dari sebuah produk atau jasa dilihat dari sisi konsumen.

Konsumen akan menilai apakah produk yang dibeli dapat memenuhi kebutuhannya

Konsumen tidak peduli dengan proses membuat produk

Produk yang kita jual harus bagus dan murah

Lean Thinking Principles

Accurately specify the value of the products or services (applies to both factory and office areas, not just to manufacturing).

Identify the value stream for each product or service and remove wasted actions (muda).

Make the product or service value flow without interruptions.

Let customers pull products or services from the producer.

Pursue perfection and continuously improve.

Lean Characteristics

Focus is on the improvement of resource utilization:

― Equipment setup time reduced (mengurangi waktu setup)

― Scheduled machine maintenance (jadwal perawatan)

― Orderly, clean workplace (tempat kerja yang bersih)

― Pull production being used (sistem produksi tarik)

― JIT inventory control

― Factory layout in work cell arrangement by products (Tata letak

pabrik)

― Active error elimination (pengurangan kesalahan)

― Improved quality, etc.(perbaikan kualitas)

The Importance of Waste Elimination

Lean deals with the elimination or reduction of many types of non-value-added activities, often referred to as waste

The driving force for waste elimination is improved value in the products and services customers buy

The Nature of Wastes

1. Overproduction

Target and achievement unclear (target tidak jelas)

Processes not statistically capable (kemampuan proses tidak bagus)

2. Waiting

Operators waiting (operator yang menunggu)

Operators slower than production line (kerja operator lebih lambat dari mesin)

3. Excessive Transportation

Widely spaced equipment waiting (jarak antar mesin jauh)

Forklifts not available when needed (alat angkut tidak tersedia)

4. Inappropriate Processing

Variability in operator’s performance (variabilitas kemampuan operator)

Processes not statistically capable (kemampuan proses tidak baik)

5. Inventory

Large safety stocks (stok terlalu banyak)

Variable procurement lead times (lead time tidak pasti)

6. Motion

Double handling

Non-standard layouts (tata letak mesin tidak standart)

Equipment widely spaced from each other (jarak antar mesin jauh)

7. Defects

Low material yields (bahan baku tidak bagus)

Excessive process variability

Correcting Wastes

1. Overproduction

Eliminate by reducing setup times. (mengurangi waktu setup)

Synchronizing quantities and timing between processes.(jumlah produksi disesuaikan)

Make only what is needed now.(memproduksi sesuai dengan yang dibutuhkan)

2. Waiting

Eliminate through synchronizing work flow.(aliran kerja disesuaikan)

Balancing uneven loads with flexible workers and equipment.(seimbangkan beban keraj pekerja dan mesin)

3. Excessive Transportation

Establish layouts and locations to make transport and handling unnecessary, if possible.(susun ulang tata letak)

4. Inappropriate Processing

Why should this item be made?

Why is each process necessary?

Are any processes being performed that are not part of the work flow?

5. Inventory

Reduce by shortening setup times.(mempercepat setup time)

Improving work skills. (meningkatkakn ketrampilan kerja)

Smoothing fluctuations in demand for the product.(memperkecil fluktuasi permintaan)

Reducing all the other wastes reduces the waste in stocks.(mengurangi waste yang lain akan mengurangi inventory waste)

6. Motion

Study motion for economy and consistency.(studi gerakan)

Economy improves productivity, and consistency improves quality.

Improve the motions, then mechanize or automate. Otherwise, there is a danger of automating waste.

7. Defects

Develop the production process to prevent defects.(kembangkan proses produksi yang mencegah cacat)

Eliminate the need for inspection. At each process, produce no defects. (minimasi inspeksi)

Design processes to be failsafe (Poka yoke).

Quality processes yields quality products – automatically (proses baik hasil baik).

Seven Additional Wastes within Manufacturing

Wasted power and energy

Wasted human potential

Environmental pollution

Unnecessary overhead

Inappropriate design

Departmental culture

Inappropriate information

Sumber : Pertemuan Surabaya Study Group

Sebuah filosofi produksi yang menekankan minimisasi jumlah semua sumber daya (termasuk waktu) yang digunakan didalam berbagai aktifitas perusahaan

“An enterprise with a focus on waste elimination and the customer’s needs in all parts of its operations, manufacturing and administration. Emphasis is given to lean structures and processes, flexibility of response and methods and techniques to continually seize new opportunities as they arise.” - APICS Lean SIG

Sebuah perusahaan yang berfokus pada penghilangan limbah dan kebutuhan konsumen pada semua operasi, pabrikasi dan admistrasi

History

Sakichi Toyoda, pendiri Toyota group memulai bisnis Toyota sebagai perusahaan mesin tekstil.

Kiichiro Toyoda, anak Sakichi dan pendiri perusahaan mobil Toyota, mengembangkan konsep JIT pada tahun 1930. Toyota tidak mengijinkan persediaan yang berlebih dan menjalin partneship dengan suplier sampai pada tingkat operasional.

Taiichi Ohno dan Dr. Shigeo Shingo mengembangkanToyota Production System (TPS).

Toyota Production System (TPS)

Definition: The production system developed by Toyota Motor Corporation to provide best quality, lowest cost, and shortest lead time through the elimination of waste.

Sistem produksi yang dikembangkan oleh Toyota untuk menghasilkan kualitas terbaik, biaya terendah dan lead time lebih cepat melalui eliminasi limbah.

TPS dibangun dengan dua pilar yaitu, Just-in-Time and Jidoka (autonomation) ,

TPS dikelola dan diperbaiki melalui iterasi standart kerja dan kaizen (continuous improvement), following Plan–Do-Check-Act (PDCA Cycle from Dr. Deming), or the scientific method.

How to make money?

Profit : Sales – Cost = Profit

Traditional pricing strategy: Cost + Profit = Selling price

Example:

Jika biaya naik, harga jual akan naik yang menunjukkan biaya yang lebih tinggi dan keuntungan.

Profit harus cukup besar untuk mengcover potensial kerugian jika penjualan produk jelek.

Toyota tidak dapat menerima kedua argumen tersebut.

Toyota’s philosophy

Selling price – Cost = Profit

Konsumen menentukan harga jual.

Profit merupakan selisih antara harga jual dan cost.

Untuk meningkatkan profit maka harus menurunkan cost.

Consequently, pengurangan biaya melalui eliminasi limbah merupakan prioritas utama.

Mengurangi cost (waste), akan mengurangi lead time dan meningkatkan kualitas dan kepuasan pelanggan

What is Lean?

It is NOT:

Collection of techniques or a methodology

Reduced staffing or low inventories

It IS:

A philosophy of manufacturing

Totally different way of thinking

A different value system

Seeks to eliminate waste (non-value added activities to the customer)

Emphasis on flow manufacturing

Basic Lean Manufacturing Principles

Lean manufacturing mendefinisikan nilai (value) dari sebuah produk atau jasa dilihat dari sisi konsumen.

Konsumen akan menilai apakah produk yang dibeli dapat memenuhi kebutuhannya

Konsumen tidak peduli dengan proses membuat produk

Produk yang kita jual harus bagus dan murah

Lean Thinking Principles

Accurately specify the value of the products or services (applies to both factory and office areas, not just to manufacturing).

Identify the value stream for each product or service and remove wasted actions (muda).

Make the product or service value flow without interruptions.

Let customers pull products or services from the producer.

Pursue perfection and continuously improve.

Lean Characteristics

Focus is on the improvement of resource utilization:

― Equipment setup time reduced (mengurangi waktu setup)

― Scheduled machine maintenance (jadwal perawatan)

― Orderly, clean workplace (tempat kerja yang bersih)

― Pull production being used (sistem produksi tarik)

― JIT inventory control

― Factory layout in work cell arrangement by products (Tata letak

pabrik)

― Active error elimination (pengurangan kesalahan)

― Improved quality, etc.(perbaikan kualitas)

The Importance of Waste Elimination

Lean deals with the elimination or reduction of many types of non-value-added activities, often referred to as waste

The driving force for waste elimination is improved value in the products and services customers buy

The Nature of Wastes

1. Overproduction

Target and achievement unclear (target tidak jelas)

Processes not statistically capable (kemampuan proses tidak bagus)

2. Waiting

Operators waiting (operator yang menunggu)

Operators slower than production line (kerja operator lebih lambat dari mesin)

3. Excessive Transportation

Widely spaced equipment waiting (jarak antar mesin jauh)

Forklifts not available when needed (alat angkut tidak tersedia)

4. Inappropriate Processing

Variability in operator’s performance (variabilitas kemampuan operator)

Processes not statistically capable (kemampuan proses tidak baik)

5. Inventory

Large safety stocks (stok terlalu banyak)

Variable procurement lead times (lead time tidak pasti)

6. Motion

Double handling

Non-standard layouts (tata letak mesin tidak standart)

Equipment widely spaced from each other (jarak antar mesin jauh)

7. Defects

Low material yields (bahan baku tidak bagus)

Excessive process variability

Correcting Wastes

1. Overproduction

Eliminate by reducing setup times. (mengurangi waktu setup)

Synchronizing quantities and timing between processes.(jumlah produksi disesuaikan)

Make only what is needed now.(memproduksi sesuai dengan yang dibutuhkan)

2. Waiting

Eliminate through synchronizing work flow.(aliran kerja disesuaikan)

Balancing uneven loads with flexible workers and equipment.(seimbangkan beban keraj pekerja dan mesin)

3. Excessive Transportation

Establish layouts and locations to make transport and handling unnecessary, if possible.(susun ulang tata letak)

4. Inappropriate Processing

Why should this item be made?

Why is each process necessary?

Are any processes being performed that are not part of the work flow?

5. Inventory

Reduce by shortening setup times.(mempercepat setup time)

Improving work skills. (meningkatkakn ketrampilan kerja)

Smoothing fluctuations in demand for the product.(memperkecil fluktuasi permintaan)

Reducing all the other wastes reduces the waste in stocks.(mengurangi waste yang lain akan mengurangi inventory waste)

6. Motion

Study motion for economy and consistency.(studi gerakan)

Economy improves productivity, and consistency improves quality.

Improve the motions, then mechanize or automate. Otherwise, there is a danger of automating waste.

7. Defects

Develop the production process to prevent defects.(kembangkan proses produksi yang mencegah cacat)

Eliminate the need for inspection. At each process, produce no defects. (minimasi inspeksi)

Design processes to be failsafe (Poka yoke).

Quality processes yields quality products – automatically (proses baik hasil baik).

Seven Additional Wastes within Manufacturing

Wasted power and energy

Wasted human potential

Environmental pollution

Unnecessary overhead

Inappropriate design

Departmental culture

Inappropriate information

Sumber : Pertemuan Surabaya Study Group

Subscribe to:

Posts (Atom)

Related Posts

-

Pengertian Operation Research dan Metodenya Pengertian operation research telah banyak dijelaskan dan diartikan oleh banyak ahli. Ada y...

-

Kunci utama atas keberhasilan suatu Standard Operating Procedure (SOP) dari bahasan kita sebelumnya, setelah direncanakan dan dibuat adala...

-

Delapan Langkah Tujuh Alat (DELTA) Gugus kendali mutu dimulai dari komitmen manajemen dan orang-orang yang terlibat dalam kegiatan peru...

-

Seringkali kita mendengar istilah SOP (Standard Operating Procedure) dan WI (Work Instruction) didalam sistem manajemen mutu dan kadangkala ...

-

Sistem Produksi Menurut Aliran Proses Produksi Sebelum melakukan perbaikan yang berkesinambungan, kita perlu mengetahui karakteristik dari...